欢迎来到德航(天津)智能科技有限公司官网!

热线:400-8823755

热线:400-8823755

热线:400-8823755

热线:400-8823755

HOT NEWS

在环保要求日益严苛的当下,钢铁厂作为高能耗、高排放的典型行业,其减排任务艰巨。不过,一项创新技术 —— 人工智能(AI),正悄然为钢铁厂带来重大变革,助力其实现高达 30% 的减排。那么,AI 究竟如何施展 “魔法” 呢?

钢铁厂的生产过程极为复杂,众多环节都会产生污染物排放。AI 首先在监测环节发挥关键作用。在厂区内,大量先进的传感器如同 “侦察兵”,24 小时不间断收集各类数据,从废气中的污染物浓度,到生产设备的运行参数,事无巨细。这些数据被实时传输至 AI 系统。AI 凭借强大的据分析能力,能快速处理海量信息,精准识别出哪些生产环节存在高排放风险。例如,通过分析熔炉温度、原材料投入量与废气排放成分之间的关联,AI 可以敏锐察觉温度控制稍有偏差,就会导致某类污染物排放瞬间增加。

基于实时监测数据,AI 进一步对生产流程进行智能优化。传统钢铁生产流程多遵循固定模式,难以根据实际情况灵活调整。AI 系统则不同,它能依据监测数据,运用复杂算法构建动态模型。通过模拟不同参数组合下的生产效果,AI 为钢铁厂找到最佳生产方案。比如,在调整原材料配比方面,AI 经过大量运算和模拟,可能发现将某种矿石与另一种添加剂按照特定比例混合投入熔炉,不仅能保证钢材质量,还可大幅降低有害气体产生。在生产节奏上,AI 能根据设备运行状况与市场需求,合理安排生产进度,避免设备空转或过度运转,从而减少能源浪费和污染物排放。

钢铁厂设备众多,一旦设备出现故障,往往会导致污染物异常排放。AI 引入预测性维护理念,提前预判设备故障。AI 系统持续学习设备正常运行时的各项数据特征,包括振动频率、温度变化、电流波动等。当设备运行数据出现偏离正常范围的细微趋势时,AI 便能及时发出预警。例如,通过分析风机的振动数据,AI 预测到风机叶片可能在一周后出现故障。厂方提前安排维修,避免因风机故障导致通风不畅,进而引发污染物大量积聚和超标排放。这种预测性维护策略大大降低了设备故障引发的额外污染物排放。

正是通过实时精准监测、智能优化生产流程以及预测性维护这一系列 “组合拳”,AI 成功帮助钢铁厂实现了 30% 的减排目标。AI 技术的应用,不仅让钢铁厂更环保,还提升了其生产效率与经济效益,开启了钢铁行业绿色发展的新篇章。

德航智能超低排放AI 智能管控系统:

首页:平台主页展示企业简介、全厂设备管理、排放源清单管理的基础信息、厂区环境变化趋势、设备运行时长统计、警告类型排行、闭环管理处置、洗车机动态、清扫车调度情况、实时环境数据、无组织监控数据、重点区域监控等信息。

无组织排放在线监测:点击平台首页无组织按钮后,平台两侧模块相应更换,可展示排放源清单管理、废料钢厂和综合料场的清扫车调度、告警类型排行、闭环管理处理等信息。

无组织治理设备运行台账:无组织治理设备运行台账自动统计了各类无组织治理设备的运行情况,主要包括除尘器运行台账、喷雾抑尘设备运行台账、清洗车辆运行台账、洗车机运行台账等模块。

有组织监测-cems台账:移入有组织按钮,点击有组织监测-cems台账模块,通过选择设备类型等参数进行搜索查询,可展示监测因子具体数据,并可以根据排放浓度进行排名。

生产设备运行监测:对各监控点过程数据实时监控,并可查询、统计过程数据任意时间段内的变化趋势,支持将多个过程数据组合进行对比、分析。设置仪器故障、设备断线等报警,并设置自动或人工通知规则,历史报警与报警通知记录可查询、统计。

车辆门禁:移入车辆门禁模块,通过选择车辆类型等参数进行搜索查询,可展示车牌号码、燃料类型、车辆类型等数据。

清洁运输模块:

点击平台首页左上方清洁运输模块,可展示运输车辆电子台账、今日累计车辆进厂数量、清洁运输占比、运输货物统计、场内运输车辆电子台账、非道路移动机械电子台账等数据。

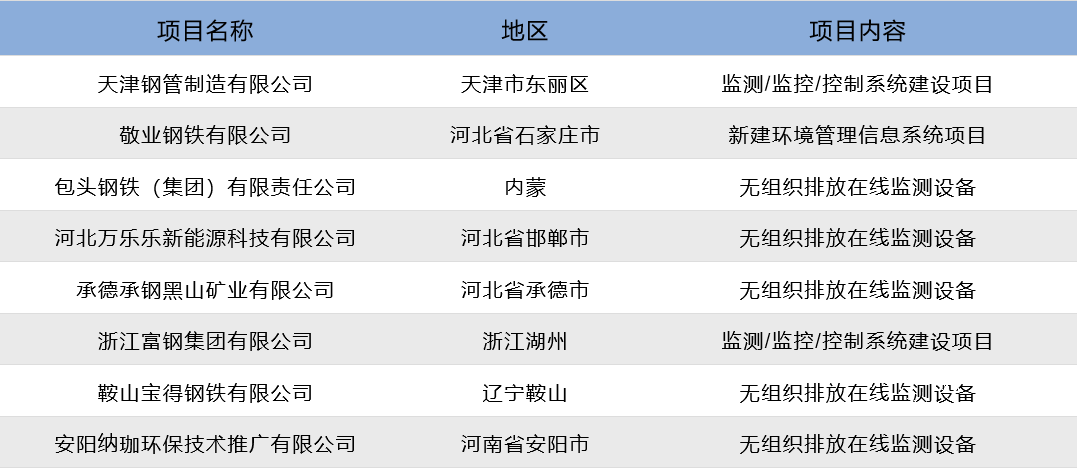

成功案例:

版权所有 © 2021 德航(天津)智能科技有限公司 津ICP备17000163号-1